สินค้า

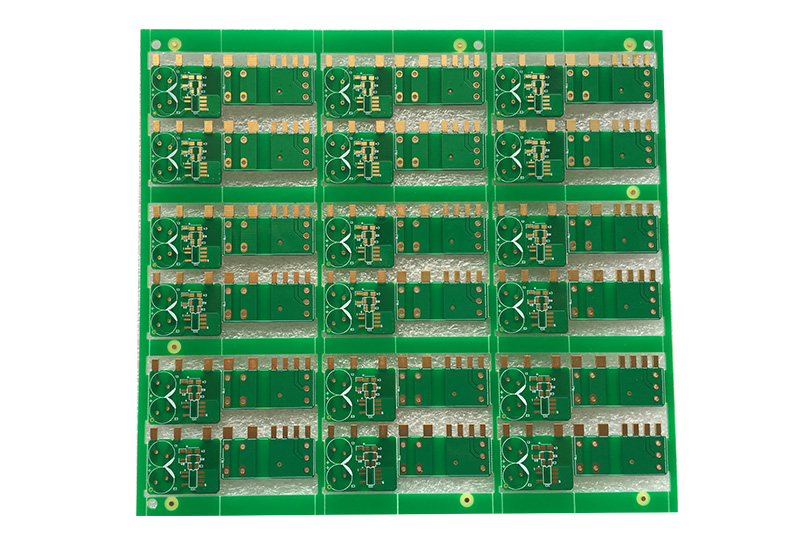

การชุบขอบ 6 ชั้น PCB สำหรับ IoT Main Board

| ชั้น | 6 ชั้น |

| ความหนาของบอร์ด | 1.60 มม. |

| วัสดุ | FR4 TG170 |

| ความหนาของทองแดง | 1/1/1/1/1/1 ออนซ์ (35um) |

| พื้นผิวเสร็จสิ้น | ความหนาของ Au ENIG 0.05UM; ความหนาของ Ni 3UM |

| Min Hole (มม.) | 0.203 มม. เต็มไปด้วยเรซิน |

| ความกว้างของเส้นขั้นต่ำ (มม.) | 0.13 มม. |

| Min Line Space (mm) | 0.13 มม. |

| หน้ากากบัดกรี | สีเขียว |

| สีตำนาน | สีขาว |

| การประมวลผลเชิงกล | คะแนน V, CNC Milling (เส้นทาง) |

| การบรรจุหีบห่อ | ถุงต่อต้าน |

| การทดสอบ e | โพรบหรือติดตั้ง |

| มาตรฐานการยอมรับ | IPC-A-600H Class 2 |

| แอปพลิเคชัน | อุปกรณ์อิเล็กทรอนิกส์ยานยนต์ |

วัสดุผลิตภัณฑ์

ในฐานะซัพพลายเออร์ของเทคโนโลยี PCB ที่หลากหลายปริมาณตัวเลือกเวลานำเรามีวัสดุมาตรฐานที่มีแบนด์วิดท์ขนาดใหญ่ของ PCB หลากหลายประเภทสามารถครอบคลุมได้และมีอยู่ในบ้านเสมอ

ข้อกำหนดสำหรับวัสดุอื่น ๆ หรือสำหรับวัสดุพิเศษสามารถพบได้ในกรณีส่วนใหญ่ แต่ขึ้นอยู่กับข้อกำหนดที่แน่นอนอาจต้องใช้เวลาประมาณ 10 วันทำการเพื่อจัดหาวัสดุ

ติดต่อกับเราและหารือเกี่ยวกับความต้องการของคุณกับหนึ่งในทีมขายหรือทีม CAM ของเรา

วัสดุมาตรฐานที่เก็บไว้ในสต็อก:

| ส่วนประกอบ | ความหนา | ความอดทน | สานประเภท |

| ชั้นภายใน | 0,05 มม. | +/- 10% | 106 |

| ชั้นภายใน | 0.10 มม. | +/- 10% | 2116 |

| ชั้นภายใน | 0,13 มม. | +/- 10% | ค.ศ. 1504 |

| ชั้นภายใน | 0,15 มม. | +/- 10% | ค.ศ. 1501 |

| ชั้นภายใน | 0.20 มม. | +/- 10% | 7628 |

| ชั้นภายใน | 0,25 มม. | +/- 10% | 2 x 1504 |

| ชั้นภายใน | 0.30 มม. | +/- 10% | 2 x 1501 |

| ชั้นภายใน | 0.36 มม. | +/- 10% | 2 x 7628 |

| ชั้นภายใน | 0,41 มม. | +/- 10% | 2 x 7628 |

| ชั้นภายใน | 0,51 มม. | +/- 10% | 3 x 7628/2116 |

| ชั้นภายใน | 0,61 มม. | +/- 10% | 3 x 7628 |

| ชั้นภายใน | 0.71 มม. | +/- 10% | 4 x 7628 |

| ชั้นภายใน | 0,80 มม. | +/- 10% | 4 x 7628/1080 |

| ชั้นภายใน | 1,0 มม. | +/- 10% | 5 x7628/2116 |

| ชั้นภายใน | 1,2 มม. | +/- 10% | 6 x7628/2116 |

| ชั้นภายใน | 1,55 มม. | +/- 10% | 8 x7628 |

| เตรียมการ | 0.058 มม.* | ขึ้นอยู่กับเค้าโครง | 106 |

| เตรียมการ | 0.084 มม.* | ขึ้นอยู่กับเค้าโครง | 1080 |

| เตรียมการ | 0.112 มม.* | ขึ้นอยู่กับเค้าโครง | 2116 |

| เตรียมการ | 0.205 มม.* | ขึ้นอยู่กับเค้าโครง | 7628 |

ความหนาของ Cu สำหรับเลเยอร์ภายใน: มาตรฐาน - 18µm และ 35 µm

ตามคำขอ 70 µm, 105µm และ 140µm

ประเภทวัสดุ: FR4

TG: ประมาณ 150 ° C, 170 ° C, 180 ° C

εrที่ 1 MHz: ≤5,4 (ทั่วไป: 4,7) มีให้มากขึ้นตามคำขอ

สแต็คอัพ

การกำหนดค่า Stackup 6 ชั้นหลักโดยทั่วไปจะอยู่ด้านล่าง:

·สูงสุด

·ภายใน

·พื้น

·พลัง

·ภายใน

·ด้านล่าง

คำถาม & คำตอบวิธีทดสอบแรงดึงผนังหลุมและข้อกำหนดที่เกี่ยวข้อง

วิธีทดสอบแรงดึงผนังหลุมและข้อกำหนดที่เกี่ยวข้อง? ผนังหลุมดึงสาเหตุและวิธีแก้ปัญหาออกไป?

การทดสอบการดึงผนังหลุมถูกนำไปใช้ก่อนหน้านี้สำหรับชิ้นส่วนผ่านรูเพื่อตอบสนองความต้องการการประกอบ การทดสอบทั่วไปคือการบัดกรีลวดเข้าสู่บอร์ด PCB ผ่านรูจากนั้นวัดค่าดึงออกโดยเครื่องวัดแรงดึง ตามประสบการณ์ค่าทั่วไปสูงมากซึ่งแทบจะไม่มีปัญหาในการใช้งาน ข้อกำหนดของผลิตภัณฑ์แตกต่างกันไปตาม

ตามข้อกำหนดที่แตกต่างกันขอแนะนำให้อ้างอิงถึงข้อกำหนดที่เกี่ยวข้องกับ IPC

ปัญหาการแยกผนังหลุมเป็นปัญหาของการยึดเกาะที่ไม่ดีซึ่งโดยทั่วไปเกิดจากเหตุผลทั่วไปสองประการแรกคือการยึดเกาะของ desmear ที่น่าสงสาร (desmear) ทำให้ความตึงเครียดไม่เพียงพอ อีกอย่างคือกระบวนการชุบทองแดงอิเล็กโทรไลต์หรือชุบทองคำโดยตรงเช่นการเจริญเติบโตของสแต็กหนาขนาดใหญ่จะส่งผลให้เกิดการยึดเกาะที่ไม่ดี แน่นอนว่ามีปัจจัยที่อาจเกิดขึ้นอื่น ๆ อาจส่งผลกระทบต่อปัญหาดังกล่าวอย่างไรก็ตามปัจจัยทั้งสองนี้เป็นปัญหาที่พบบ่อยที่สุด

มีข้อเสียสองประการของการแยกผนังหลุมซึ่งแน่นอนว่าหนึ่งในนั้นคือสภาพแวดล้อมการทดสอบที่รุนแรงหรือเข้มงวดเกินไปจะส่งผลให้บอร์ด PCB ไม่สามารถทนต่อความเครียดทางกายภาพเพื่อแยกออกจากกัน หากปัญหานี้ยากที่จะแก้ปัญหาบางทีคุณอาจต้องเปลี่ยนวัสดุลามิเนตเพื่อตอบสนองการปรับปรุง

หากไม่ใช่ปัญหาข้างต้นส่วนใหญ่เป็นเพราะการยึดเกาะที่ไม่ดีระหว่างทองแดงรูและผนังหลุม เหตุผลที่เป็นไปได้สำหรับส่วนนี้รวมถึงกำแพงรูที่ไม่เพียงพอความหนาของทองแดงเคมีมากเกินไปและข้อบกพร่องของการเชื่อมต่อที่เกิดจากการรักษากระบวนการทองแดงเคมีที่ไม่ดี ทั้งหมดนี้เป็นเหตุผลที่เป็นไปได้ แน่นอนว่าหากคุณภาพการขุดเจาะไม่ดีการเปลี่ยนแปลงรูปร่างของผนังหลุมอาจทำให้เกิดปัญหาดังกล่าว สำหรับงานพื้นฐานที่สุดในการแก้ปัญหาเหล่านี้ควรยืนยันสาเหตุของรากก่อนแล้วจัดการกับแหล่งที่มาของสาเหตุก่อนที่จะสามารถแก้ไขได้อย่างสมบูรณ์